Befestigungsclip für Türdichtungen in Kraftfahrzeugen

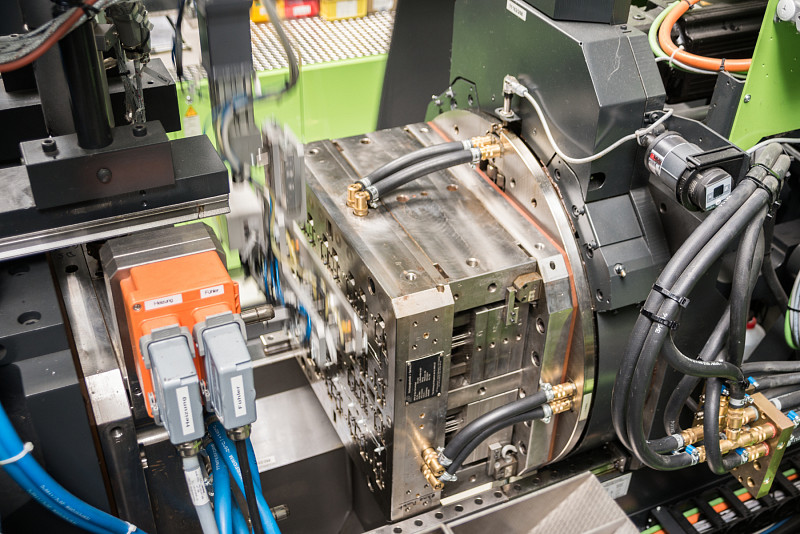

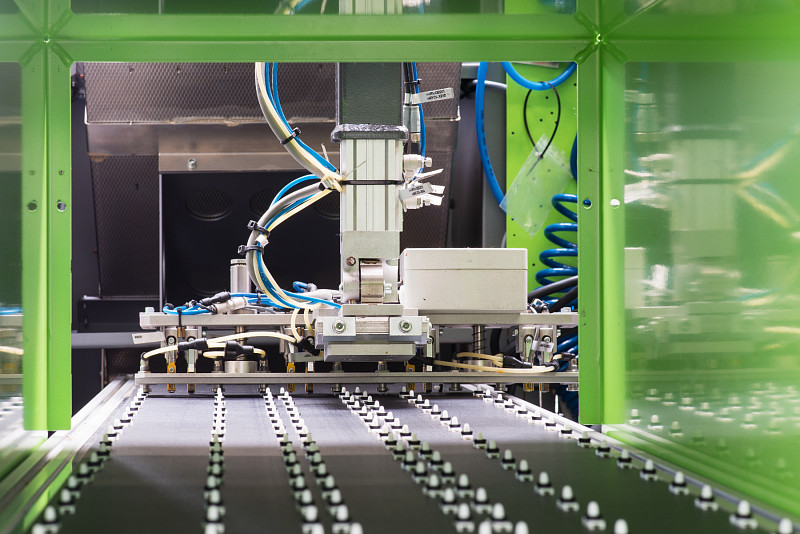

2-Komponenten-Spritzguss

Der harte weiße Teil nimmt die Dichtung auf und befestigt sie an der Karosserie, der weiche schwarze dichtet die Verbindung ab.

Beim 2-Komponenten-Spritzguss werden nicht einfach zwei verschiedene Kunststoffe zu einer Masse vermischt, sondern die beiden Komponenten werden in einem einzigen Arbeitsgang gesondert eingespritzt. Je nach Anforderung bleiben die Materialien im fertigen Teil klar voneinander getrennt oder sie verlaufen teilweise ineinander. Vom schlussendlichen Produkt hängt auch ab, ob die zwei Einspritzvorgänge gleichzeitig oder nacheinander stattfinden.

Der 2-K-Spritzguss erfordert spezielle Maschinen und Werkzeuge, die Fertigung erfolgt in unterschiedlichen Verfahren:

Im ebenfalls gebräuchlichen Umsetzverfahren mit zwei Maschinen und einem dazwischen liegenden Roboter, der die Teile zwischen beiden Maschinen tauscht, können wir keine nennenswerten Vorteile erkennen, weswegen wir es nicht anwenden.

Es klang schon an, dass der 2-K-Spritzguss für viele Bauteile die ideale Lösung ist, weil es anders kaum gelingt, abweichende physikalische und chemische Eigenschaften in einem Produkt zu vereinen. Oft geht es auch schlicht um Wirtschaftlichkeit: Zwei Komponenten mit ausgezeichnetem Haftverhalten in einem Rutsch zu fertigen ist weitaus schlanker als beider separate Herstellung, der im dritten Arbeitsgang auch noch ihre Verbindung folgen muss.